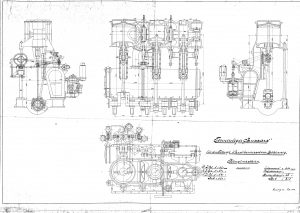

Maschine der Bussard

Technische Daten:

Dreifach Expansionsdampfmaschine

Leistung: 540 PS

Kolbendurchmesser: Hochdruck: Mitteldruck: Niederdruck

Umsteuerung nach Stephenson, Unterstützung einer kleinen Dampfmaschine

Die Kolbendampfmaschine

In einem Zylinder mit Kolben wird abwechselnd Dampf auf die eine oder die andere Seite des Kolbens geleitet. Hierdurch wird der Kolben hin und her bewegt. Diese Bewegung wird durch eine Kurbel in eine Drehbewegung umgewandelt. Der gesamte Weg des Kolbens wird Hub genannt.

Strömt der Dampf während des ganzen Hubes in den Zylinder ein, so bezeichnet man diese Dampfmaschine als Volldruckmaschine.

Strömt der Dampf während des ersten Teils des Hubes in den Zylinder ein (Füllung) und expandiert er während des letzten Teils des Hubes, so bezeichnet man diese Dampfmaschine als Expansionsdampfmaschine.

Die Kolbendampfmaschine setzt sich aus folgenden Teilen zusammen:

Dampfzylinder mit Kolben, Steuerung und Umsteuerung, Kondensator, übertragende Maschinenteile.

Dreifach- Expansionsdampfmaschine

Bei der Dreifach- Expansionsdampfmaschine wirkt der Dampf nacheinander im Hochdruck-,

Mitteldruck- und Niederdruckzylinder.

Die Maschine besitzt zwei Dampfkammern, die erste liegt zwischen Hoch- und Mitteldruckzylinder und die zweite zwischen Mitteldruck- und Niederdruckzylinder.

Um die Kurbelwelle gleichmäßig zu belasten sind ihre Kurbeln im Winkel von jeweils 120° zueinander versetzt.

Die Dreifach- Expansionsdampfmaschine setzt sich aus folgenden Teilen zusammen:

– Dampfzylinder mit Schieberkästen und Kolben

– Steuerung mit Umsteuerung

– Kondensator

– übertragende Maschinenteile

Der Dampfzylinder ist aus Gusseisen herstellt, seine Enden werden durch den Zylinderboden und den aufgeschraubten Zylinderdeckel abgeschlossen.

Die Schieberkästen sind wie der Zylinder aus Gusseisen und mit ihm aus einem Stück gegossen. Die Schieberkastenwände sind durch Rippen, stellenweise auch durch eingeschraubte Anker versteift. Je nach Bauform der Schieber (Flach- oder Rundschieber), haben die Schieberkästen unterschiedliche Bauformen. In allen Fällen wird der Schieberkasten durch den Schieber in zwei Räume geteilt.

Der Kolben gleitet dampfdicht im Zylinder. Die Abdichtung gegen die Zylinderwand erfolgt mit

Hilfe von Kolbenringen.

Die Kolbenstange ist am oberen Ende konisch dampfdicht in den Kolben eingesetzt und mit der aufgeschraubten Kolbenstangenmutter verschraubt. Das untere Ende der Kolbenstange ist mit dem Kreuzkopf verbunden.

Am Kreuzkopf ist das obere Ende der Treibstange drehbar gelagert. Außerdem trägt der Kreuzkopf den Gleitbahnschuh, der in der Gleitbahn läuft.

Unter Steuerung der Dampfmaschine versteht man alle Einrichtungen, die dazu dienen, den Dampf abwechselnd auf beide Zylinderseiten zu verteilen. Diese Einrichtungen liegen teils innerhalb, teils außerhalb des Schieberkastens. Deshalb spricht man von innerer und äußerer Steuerung.

Die innere Steuerung besteht aus dem im Schieberkasten sich bewegenden Schieber, der Schieberstange und deren Zubehör.

Die Dampfverteilung wird durch Schieber gesteuert, die durch Excenter betätigt werden.

Man unterscheidet zwischen Flach- und Kolbenschieber. Flachschieber werden für die Steuerung des Mitteldruck- und Niederdruckkolbens, Kolbenschieber für Steuerung des Hochdruckkolbens eingesetzt.

Die äußere Steuerung dient zur Bewegung der inneren Steuerung. Diese besteht aus Excenter mit Excenterring und Excenterstange, Kulisse, Kulissenstein, sowie für die Umsteuerung benötigten Hebel und Gelenke.

Der Excenter ist nichts anderes als eine Kurbel, die in Form einer Scheibe hergestellt ist, diese ist auf der Kurbelwelle befestigt. Die Excenterscheibe wird vom Excenterring mit Exenterstange umschlossen. Das freie Ende der Excenterstange steht mit der Schieberstange in Verbindung.

Schiffsmaschinen müssen, um voraus, als auch zurück laufen zu können mit einer Umsteuerung versehen sein.

Die Umsteuerung wird durch die Änderung der Dampfverteilung bewirkt. Dies geschieht durch das Verstellen des Schiebers, wodurch die Dampfwege vertauscht werden, d.h. die Dampfausströmung zur Dampfeinströmung macht und umgekehrt.

Bei der Dreifachexpansionsdampfmaschine der Bussard verwendet man die Zwei- Excenterumsteuerung (Kulissensteuerung von Stephenson).

Diese besitzt zwei auf der Kurbelwelle befestigte Excenter, von denen einer für die Vorwärtsbewegung und der andere für die Rückwärtsbewegung der Maschine vorgesehen ist.

Die Schieberstange und die Excenterstangen sind am Kulissenstein befestigt, der sich auf der Kulisse bewegen kann.

Die Kulisse ist ein Kreisbogen, dessen Radius die Excenterstangenlänge bildet.

Die Umsteuerung wird durch Verstellen der Kulisse bewirkt, so dass die Vorwärts- bzw. Rückwärts- Excenterstange in einer Linie mit dem Kulissenstein und der Schieberstange steht.

Nur dieser Excenter bewegt dann den Schieber, der andere läuft leer.

Der Kondensator erfüllt zwei Aufgaben, zum einen erzeugt er ein Vakuum, das den Niederdruckzylinder unterstützt, zum anderen dient er der Rückgewinnung des verbrauchten Dampfes zu Kesselspeisewasser.

Auf der Bussard kommt ein Oberflächenkondensator zum Einsatz. Sein Gehäuse aus Gusseisen wird an seinen Enden durch Rohrwände und mit Kondensatordeckel abgeschlossen. Die Rohrwände sind aus Bronze hergestellt und teilen den Kondensator in 3 Räume. Die beiden äußeren bezeichnet man als

Kühlräume, den inneren als Kondensationsraum. Die beiden Kühlräume sind durch Kühlrohre miteinander verbunden.

Die Wirkungsweise des Kondensators beruht darauf, dass der Abdampf um die Kühlrohre geführt wird, durch die Kühlwasser gepumpt wird und hier kondensiert. Das durch die Kondensation gewonnene Wasser wird von der Luftpumpe gleichzeitig mit der im Kondensator befindlichen Luft herausgesaugt und in den Warmwasserkasten gepumpt.

Von hier speisen die Speisewasserpumpen das Wasser wieder in den Kessel ein.

Die Maschinenteile, die die hin- und hergehende Bewegung des Kolbens in eine drehende Bewegung umwandeln, nennt man übertragende Maschinenteile. Zu ihnen zählen: Kolbenstange, Kreuzkopf, Gleitbahn und Treibstange.

Die aus Stahl hergestellte Kolbenstange ist mit einem Konus in den Kolben eingesetzt und wird durch eine Mutter gehalten. Am anderen Ende ist sie mit dem Kreuzkopf verbunden.

Der Kreuzkopf stellt die Verbindung zwischen Kolbenstange und Treibstange her. Außerdem besitzt er Gleitflächen, mit denen er sich auf der Gleitbahn hin- und her bewegt. Diese Gleitflächen werden durch besondere Gleitschuhe gebildet.

Die aus Gusseisen hergestellte Gleitbahn stellt das Widerlager für den Kreuzkopfdruck dar.

Zur Ableitung der durch die Reibung entstehenden Wärme, der Gleitbahn, besitzt diese Hohlräume durch die Kühlwasser geleitet wird.

Natürlich müssen die Gleitbahnen geschmiert werden. Das geschieht durch Öl, welches mit Hilfe von Schmiernuten an Gleitbahnschuh und Gleitbahn dort verteilt wird. Das Öl sammelt sich in einem Gefäß am Ende der Gleitbahn, von wo es durch den eintauchenden Gleitschuh wieder auf die Gleitbahn mitgenommen wird.

Die Treibstange setzt die geradlinige Bewegung des Kolbens und des Kreuzkopfes mit Hilfe der Kurbelwelle in eine Drehbewegung um.